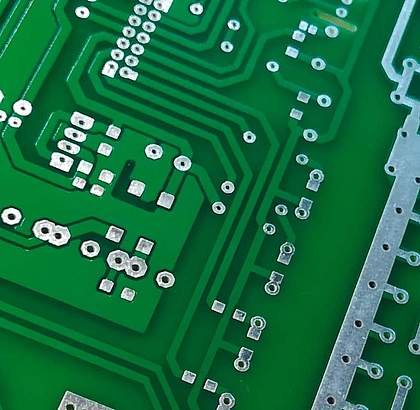

Zielony obwód drukowany w rzeczywistości nie jest w całości zielony. Zieloną częścią na płytce jest tylko zewnętrzna powłoka ochronna nazywana „soldermaską”.

PCB 1

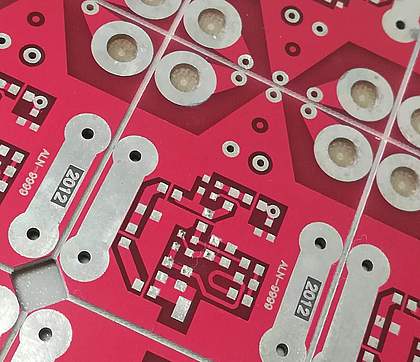

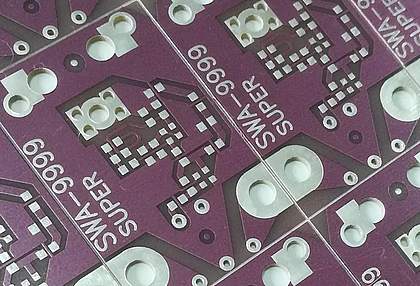

Jest to utwardzona żywica z kolorowymi pigmentami, nanoszona na płytkę metodą sitodruku. Zadaniem tej powłoki jest zabezpieczenie przykrytych nią ścieżek przed działaniem wilgoci i kurzu oraz kontrolowanie rozpływania się cyny w procesie lutowania. Sam rdzeń typowej płytki wykonanej z materiału FR4 ma kolor jasno-żółty. Nałożenie soldermaski może zmienić kolor naszej płytki na biały, czarny, niebieski lub czerwony. Niekiedy spotyka się nawet takie egzotyczne kolory jak pomarańczowy czy różowy.

soldermaski mogą występować również w wersji matowej lub błyszczącej. Dlaczego więc obwody drukowane są zazwyczaj zielone?

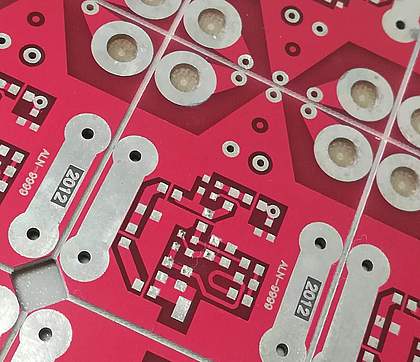

PCB 2

Pierwszym z powodów jest to, że kontrola poprawności płytki z zieloną soldermaską jest łatwiejsza.

Początkowo sprawdzanie obwodów drukowanych odbywało się ręcznie. Pracownik musiał przez cały dzień wpatrywać się w płytki w poszukiwaniu błędów. Neurolodzy i psycholodzy są zgodni, że długość fali zielonego światła ma działanie relaksujące i może redukować zmęczenie. Dodatkowo naukowcy ustalili, że receptory oka ludzkiego są najbardziej czułe na zielone światło. Z tego powodu kontrast pomiędzy ścieżkami a pustymi miejscami na zielonych płytkach jest największy. Oczywiście w dzisiejszych czasach do testowania obwodów drukowanych używamy automatycznych testerów elektrycznych lub optycznych, które są dużo bardziej efektywne. Jest jednak kolejny, ważny powód dlaczego płytki drukowane najczęściej są zielone.

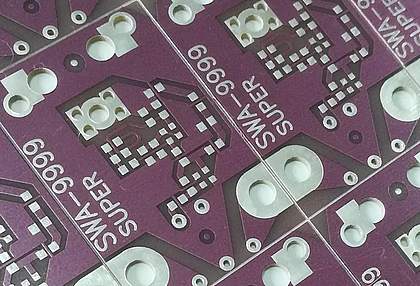

PCB 3

Okazuje się, że zielone soldermaski maja najlepsze parametry fizyczne. Stało się tak w wyniku tego, że działy rozwoju producentów najwięcej uwagi poświęcały soldermaskom z najpopularniejszym zielonym pigmentem.

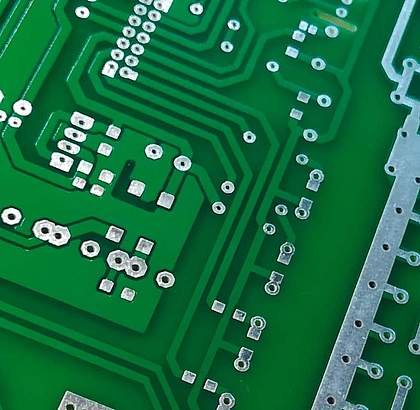

Trzecim powodem, dla którego obwody drukowane są zielone jest cena. Warstwa soldermaski najczęściej nanoszona jest na płytkę przy pomocy sitodruku. Dość duża ilość farby jest nakładana i następnie przeciągana przez z sito, pod którym znajduje się płytka. Następnie obwód tafia do suszenia a jego miejsce zajmuje kolejna płytka. Jeśli zaistnieje potrzeba zmiany koloru maski, producent obwodów drukowanych, musi przed użyciem innego koloru, usunąć resztę farby i umyć sito. Powoduje to spadek wydajności i co za tym idzie wzrost kosztów.

W związku z powyższym, należy spodziewać się wzrostu ceny przy wszelkich nietypowych zamówieniach takich jak na przykład płytka w kolorze matowego różu.